Tobias Grimmig, director general, lo tiene claro: la digitalización es la manera de asegurar el futuro. En este proceso le acompaña Jens Schamberger, de Lantek, a quien define como el puente entre la operativa y la tecnología.

Producción de gran formato y entregas rápidas en la industria metalúrgica

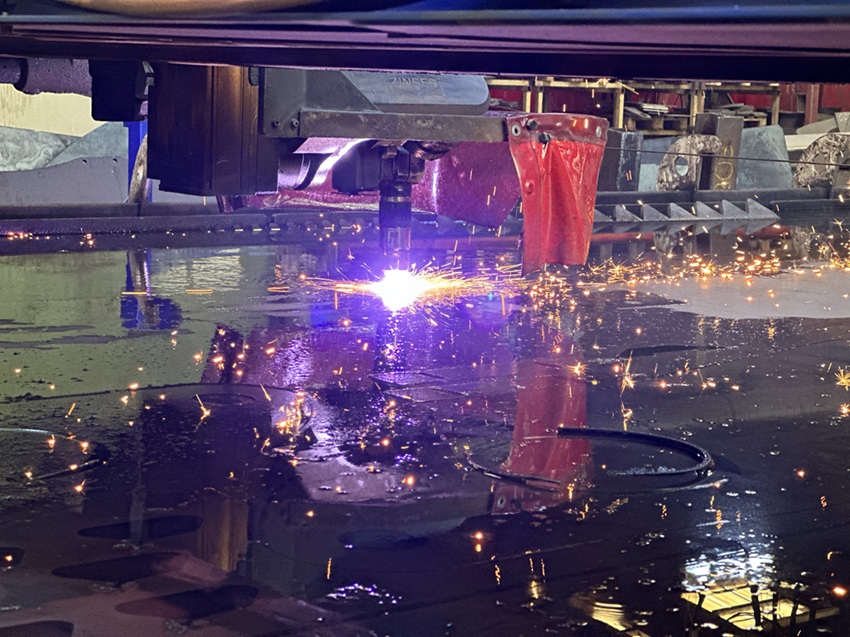

Arpogaus fabrica estructuras soldadas de hasta 20 toneladas y 20 metros de longitud, dirigidas a los sectores de maquinaria de construcción y grandes equipos especiales. En sus instalaciones de 7.000 metros cuadrados en Wiggensbach (Baviera), 70 empleados fabrican unas 4.000 piezas al año, entre prototipos y series cortas. El proceso abarca desde el corte —con chaflanes complejos para preparar las uniones de soldadura— hasta el montaje final y pintado, pasando por la soldadura, fresado y taladrado.

Todo esto, con plazos ajustados: “Entregamos cinco semanas después de recibir el pedido”, afirma Grimmig. En 2018 asumió la dirección de la empresa, fundada por Rudolf Arpogaus en 1959. Ese mismo año comenzó una colaboración que aún se mantiene con Liebherr, uno de sus principales clientes.

Eliminación de desperdicio de chapa con planificación eficiente

El área de corte en Arpogaus no admite margen para la ineficiencia. “Aquí no se desperdicia chapa. Siempre trabajamos con planchas completas. Si no, no somos competitivos”, explica Grimmig. Esto implica una planificación transversal, en la que de una misma plancha pueden salir piezas para hasta 60 pedidos distintos. Y un solo pedido puede requerir hasta 30 planchas de espesores y calidades diferentes.

Gestionar esa complejidad era tarea de Elke Gast y Peter Gast, responsable de planificación y producción. Durante años, trabajaron con una metodología propia, basada en enormes hojas Excel repartidas por una gran mesa. Y funcionaba.

“Elke es meticulosa, precisa y constante. Con todos sus papeles y listas, nunca falló nada”, comenta Grimmig. Pero había que mirar más allá: “Cuando esta generación se jubile, se lleva un conocimiento difícil de reemplazar. Además, el crecimiento de la empresa ha traído una complejidad que ya no podíamos gestionar como antes. Era evidente que teníamos que digitalizar estos procesos.”

De CAD/CAM a software MES: integración para una producción eficiente

Arpogaus ya utilizaba Lantek Expert, el software CAD/CAM con el que gestiona sus máquinas de corte por plasma y oxicorte de ZINSER. Jens Schamberger, hoy en Lantek, había trabajado anteriormente en ZINSER y conocía a fondo las necesidades del sector. Grimmig considera a Arpogaus un “usuario intensivo” del software y valora especialmente el papel de Schamberger como intermediario técnico: “Nos conocemos desde hace más de diez años y siempre ha estado de nuestro lado. Cuando la solución no se ajustaba a nuestras necesidades, él aportaba la experiencia práctica para que los desarrolladores la adaptaran.”

Fue Schamberger quien recomendó implantar Lantek MES Manager, para aliviar la carga del equipo de planificación y avanzar en la automatización. “Antes, Arpogaus registraba pedidos completos como conjuntos dentro de Lantek Expert, con hasta 6.000 piezas por pedido. Eso ralentizaba todo el sistema y la tarea principal —crear los planos de anidado— consumía mucho tiempo”, explica.

Ahorro de tiempo en la planificación de la producción gracias a Lantek MES

“Con MES, la planificación es mucho más sencilla”, asegura Grimmig. Los pedidos ahora se registran como conjuntos con trabajos secundarios, y cada pieza se gestiona de forma individual a lo largo del proceso. “Antes, hacer un plano de anidado requería 20 minutos, buscando las piezas adecuadas entre cientos de celdas en Excel. Hoy se hace en cinco minutos. El sistema recoge automáticamente las piezas necesarias de todos los pedidos activos.”

Además, Lantek Manager permite a los responsables de producción saber en todo momento dónde está cada pieza: qué está ya cortado, qué se ha procesado, qué queda pendiente. También pueden priorizar según fechas de entrega y recibir alertas sobre qué subconjuntos están finalizados y cuáles siguen en producción.

Anidado inteligente con software MES para mejorar la eficiencia de producción

La implantación de MES Manager se hizo paso a paso. Primero se instaló en un sistema de prueba y Schamberger se encargó de formar al personal. “Elke estuvo muy implicada”, recuerda Grimmig, aunque también algo reticente: “Decía que si algo salía mal, se paraba toda la fábrica.” No ocurrió. De hecho, el sistema mejoró el rendimiento.

“Si sobra espacio en una plancha, el Manager nos dice qué piezas de qué pedidos —con la calidad y espesor necesarios— encajan ahí”, señala Grimmig. Esto les permite avanzar producción de piezas que no se necesitarán hasta dentro de meses. “También nos ayuda a saber qué plancha debemos cortar para cumplir el próximo plazo de entrega. El software nos ha dado una enorme ganancia en productividad y eficiencia.”

Y una preocupación menos: “Antes, solo Elke podía organizar todo esto. Ahora puedo sentar a cualquier persona frente al sistema; el programa se encarga de ordenar y asignar.”

De Excel al control centralizado: digitalización de procesos productivos

Pero aún queda trabajo. “Tenemos unas 1.000 estructuras activas repartidas en 20 o 30 archivos Excel. Todas deben integrarse en el Manager”, indica Grimmig. La mayor parte ya se importó con un macro desarrollado por los técnicos de Lantek. El resto —tablas más antiguas y sin un formato uniforme— aún requiere carga manual.

Mejora continua del software MES gracias a la colaboración con clientes

Para Lantek, empresas como Arpogaus, con necesidades específicas, son fundamentales para evolucionar el software. “Propuestas como reflejar cordones de soldadura en piezas simétricas o importar chaflanes 3D ya han sido aceptadas por nuestros desarrolladores en España y se incluirán en futuras actualizaciones”, cuenta Schamberger. También ha trasladado mejoras sugeridas para los informes.

¿Y cuál es el próximo paso en la digitalización de Arpogaus? Está prevista la conexión de Lantek con el ERP de la empresa, para evitar introducir datos de forma manual. “Pero nos lo tomamos con calma. Primero queremos que el equipo esté completamente familiarizado con las nuevas soluciones”, concluye Grimmig. “Queremos avanzar en la digitalización contando con todos, no sobrecargándolos.”