L’optimisation de l’imbrication est généralement axée sur la maximisation de l’utilisation de la matière. Mais cette approche ne se traduit pas toujours par une efficacité globale — surtout lorsqu’elle génère des goulots d’étranglement dans les processus en aval. La dernière mise à jour de Lantek introduit une nouvelle fonctionnalité dans sa suite logicielle : l’imbrication par attribut, qui permet aux fabricants de définir des priorités personnalisées pour la disposition des pièces sur la tôle, en fonction des besoins opérationnels. Cette fonctionnalité a été développée en réponse directe aux demandes des clients.

« Les machines de découpe laser modernes sont tellement rapides que les opérateurs en atelier ont souvent du mal à suivre lors du tri des pièces découpées », explique Christoph Lenhard, Directeur Commercial de Lantek pour l’Allemagne, l’Autriche et la Suisse. « Parfois, regrouper des pièces issues de différentes commandes sur une même tôle peut améliorer l’utilisation de la matière — mais cela peut aussi perturber le flux de production si les pièces nécessitent des étapes de post-traitement différentes. Si l’on considère l’ensemble de la chaîne de production, il est souvent plus efficace d’imbriquer les pièces en fonction de la manière dont elles seront traitées ensuite, même si cela implique de sacrifier un peu de rendement matière. »

Disposition simplifiée, identification plus rapide

Disponible dans la version V44 de Lantek Expert, le nouvel outil d’imbrication par attribut a été conçu pour simplifier l’identification des pièces et améliorer le flux de travail des opérateurs. « C’est intuitif et facile à utiliser », explique Lenhard. « Il permet aux opérateurs machines de voir immédiatement quelles pièces appartiennent à quel travail, réduisant ainsi les erreurs et faisant gagner du temps. »

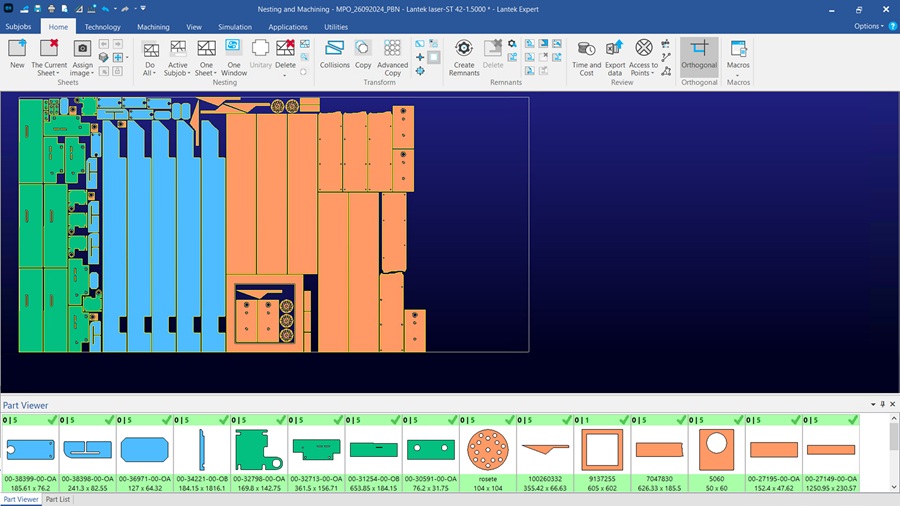

Cette fonctionnalité permet aux utilisateurs de regrouper et d’organiser les pièces sur une tôle — ou dans des zones spécifiques de la tôle — en fonction de critères sélectionnés. Les pièces provenant d’un même travail ou d’une même étape de production peuvent être codées par couleur, séparées par des zones décalées ou délimitées par des lignes visibles pour en faciliter l’identification et le retrait. Les utilisateurs peuvent définir les priorités d’imbrication en utilisant n’importe quel attribut stocké dans Lantek Expert ou Lantek MES, tels que les délais de livraison, les étapes de traitement suivantes, les ordres de fabrication associés ou les assemblages. Lors de l’imbrication, les pièces correspondant aux propriétés sélectionnées sont prioritaires ; les autres sont placées dans l’espace restant.

Développé en réponse aux retours des clients

Cette fonctionnalité n’a pas été développée de manière isolée — elle répond directement aux besoins de l’industrie. « Chez Lantek, nous maintenons une base de données mondiale où sont collectées les demandes de fonctionnalités des clients », explique Lenhard. « Lorsqu’un nombre suffisant d’utilisateurs demande une fonction spécifique, elle est intégrée à notre feuille de route de développement. » La réaction à l’imbrication basée sur les attributs a été extrêmement positive. « Les clients apprécient la flexibilité », ajoute-t-il. « Dans certains cas, l’optimisation complète de la matière est la meilleure solution. Mais dans d’autres, il est beaucoup plus pratique d’imbriquer les pièces d’une manière qui favorise un traitement plus rapide et plus efficace à l’atelier. »